Que l’on soit simple citoyen, militant engagé, ou industriel, nous sommes tous aujourd’hui conscients de l’urgence climatique qui nous entoure.

Il est donc essentiel que cette urgence climatique, souvent illustrée par le respect des accords de Paris – même s’il n’y a pas QUE le CO2 – soit un élément déterminant dans la stratégie de toute entreprise en 2023, d’autant plus pour une entreprise productive comme NodOn.

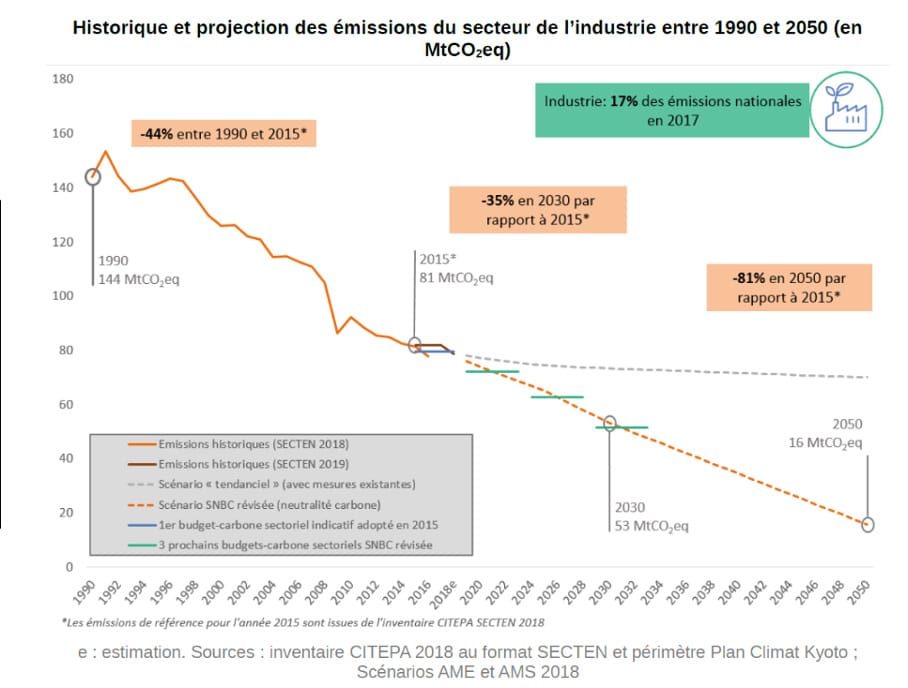

Pour rappel, les accords de Paris, pour le secteur industriel, c’est :

- Réduction de 35% de nos émissions de gaz à effet de serre (GES) en 2030

- Réduction de 80% de nos émissions de GES en 2050

Produire mieux, produire utile et produire moins

J’aurai l’occasion de faire un article sur le sujet spécifique du « produire utile » chez NodOn dans les prochaines semaines, (économie d’énergie, prise de conscience énergétique, efficacité énergétique des bâtiments, etc…), mais je souhaite aujourd’hui me concentrer sur le 1er sujet, qui est celui du « produire mieux ».

Qu’on soit clair dès le début. Le produire mieux n’est pas une fin en soi, mais une 1ère étape vers le produire utile (et ensuite, vers le produire moins). Il n’est pas question de mettre de la peinture verte sur du « Business as Usual », et de se gargariser en pensant avoir résolu l’urgence climatique parce qu’on a mené 2-3 actions. Notre chemin vers une industrie vertueuse et contributive est encore long.

Chez NodOn, nous nous posons la question du « produire mieux » depuis un certain temps, notamment sous l’impulsion du programme « Design For Tomorrow » portée par notre maison mère – Altyor.

Ce programme consiste à identifier des leviers d’actions, que ce soit d’un point de vue design et / ou production, afin de réduire l’impact environnemental d’un produit donné. On peut alors parler d’éco-conception et d’éco-fabrication.

Afin d’appliquer cela chez NodOn, nous avons commencé par réaliser de nombreuses ACV – Analyses de Cycle de Vie – afin de comprendre où sont les impacts environnementaux les plus importants.

Nous allons, au travers de cet article, aborder principalement le point 1, 2, et 4. Le point 3 sera le sujet d’un article spécifique.

L’utilisation de matières premières

Faire des produits, ça veut dire utiliser des matières premières (très souvent vierges, et donc très émettrices de GES). En moyenne, les matières premières représentent 70 à 90% des émissions de GES liées à un produit. Au sein de ces émissions, on trouve (en moyenne)

L’électronique

A ce jour, l’électronique reste le parent pauvre de notre stratégie du « produire mieux ». Nous avons certes identifié des moyens de réduire l’impact environnemental de l’électronique (privilégier certains packages de composants, réduire le nombre de composants, éviter les fonctions futiles, etc…), notre champ d’action est encore trop faible. La meilleure option à ce jour reste de maximiser au mieux la durée de vie d’un produit (et donc de prendre le soin de calculer et maximiser le MTBF – Mean Time Between Failure, un chiffre représentatif de la durée de vie), et aussi gérer de manière intelligente (via le reconditionnement) les différents cycles de vie – Cf section ci-dessous. Nous continuons de travailler sur ces sujets en collaboration avec l’équipe Design For Tomorrow.

Le plastique

Bon nombre de nos produits sont en matière plastique. Afin de réduire l’impact environnemental de nos produits, nous avons décidé de passer 100% de notre production éligible en plastique recyclé courant 2023. Cela permet de faire un gain moyen de 10 à 20% d’émissions de GES, à produit équivalent.

Vous l’avez probablement noté, je parle ici de production « éligible », ça signifie quoi ?

Malheureusement, certains de nos produits (micromodules, Smart Plug, etc…) utilisent des matières dites à « retardateur de flamme », et la certification européenne ne nous permet pas aujourd’hui d’utiliser du plastique recyclé sur ce type de plastique. Nous travaillons néanmoins de manière active sur ce sujet, et nous sommes confiants sur le fait de trouver une solution d’ici 2024.

Le packaging

NodOn est de la génération où tout le monde voulait des packaging « type Apple ». C’est joli en magasin, c’est sympa à déballer, mais ça ne sert à rien !

Après toute une période avec des packagings « haut de gamme », nous avons fait le choix courant 2022 de changer complètement de stratégie. Nos packagings doivent à présent être minimaliste, protéger simplement le produit, et facilement recyclable (via l’utilisation d’une matière unique sur le packaging, du carton recyclé).

On est bien d’accord, ce n’est pas en utilisant du plastique recyclé et des packagings minimalistes que l’on va sauver le monde. Je parle uniquement ici du sujet du « produire mieux ».

Le transport / la logistique

Vous n’êtes pas sans savoir qu’une majorité des produits NodOn sont encore fabriqués en Chine, certes dans NOS usines, mais néanmoins fabriqués en Chine.

Le transport est donc une composante importante à prendre en compte. Le constat de nos ACV est sans appel : Si les produits voyagent par bateau, l’impact environnemental est faible voire négligeable (versus d’autres facteurs plus importants). Cependant, si les produits voyagent en avion, l’impact est colossal ! Nous avons donc décidé de mener 4 actions

- Réduire, et à terme supprimer, le transport aérien de notre mix supply chain

- Réduire au maximum la taille de nos packagings pour ne pas transporter de l’air

- Rapatrier certaines productions en France, dans notre usine de Orléans, lorsque cela est possible. Nous avons déjà démarré ce processus, et certains de nos produits, notamment nos capteurs, seront assemblés en France d’ici la fin de l’année.

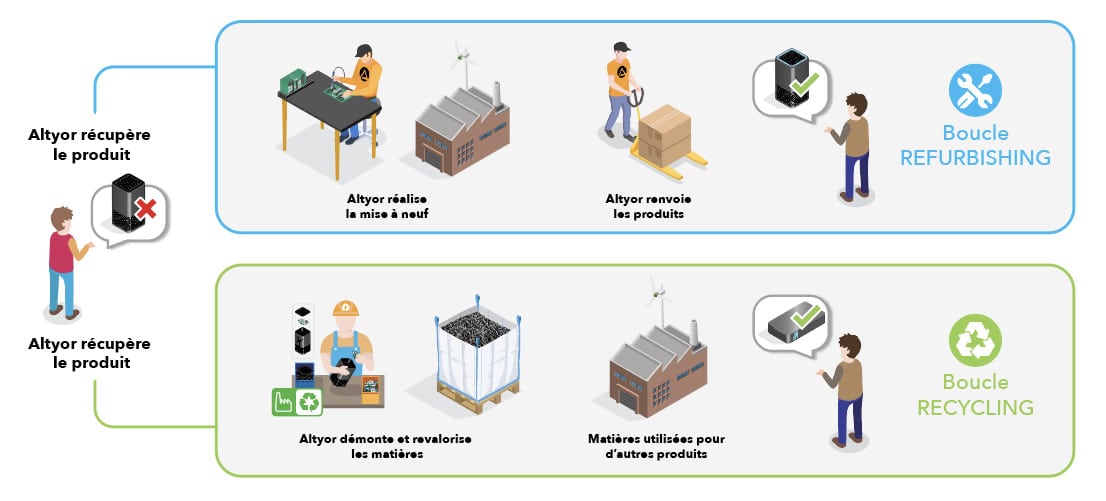

Le reconditionnement de produits

Malgré une attention toute particulière sur la qualité de nos produits et de notre accompagnement client, il arrive tout de même que certains produits nous reviennent. Et pour la plupart, complètement fonctionnel (erreur d’achat, mauvaise compréhension du produit, etc, …). Ne pas valoriser ces produits est à la fois une erreur économique, mais aussi et surtout écologique.

Afin de palier à cela, nous avons mis en place dans notre usine en France, une ligne de reconditionnement de produit. Cette ligne va donner naissance prochainement à la 1ère série de micromodule « refurbished », qui seront vendu à un tarif attractif à nos clients.

Et quand je parle de produire moins plus haut dans l’article, je parle notamment de ça. Avant de mettre encore et toujours des produits neufs sur le marché, assurons-nous que ceux qui le sont déjà soient utilisés !

Voilà pour ce premier article sur le sujet de l’éco-conception / éco-fabrication chez NodOn.

Cette démarche s’inscrit dans un projet (beaucoup) plus large de transformation de NodOn (et d’Altyor) en Société à Mission courant 2023. Ce projet a pour but de guider notre stratégie sur 4 axes

- Notre responsabilité : Éco-conception, Éco-fabrication, économie circulaire, nous nous engageons à diminuer au maximum l’impact environnemental de nos produits.

- Notre contribution : Proposer des produits contribuant largement à la transition écologique, notamment via les économies d’énergie dans les bâtiments.

- Notre exemplarité : Créer un mouvement industriel responsable, en inspirant, fédérant et formant notre écosystème

- Notre épanouissement : Permettre à chaque salarié NodOn de s’épanouir dans sa mission

Nous continuerons de partager des articles sur ces sujets et nos projets au courant de l’année.

Pour conclure, soyons clair : nous ne sommes pas irréprochables, et cet article n’a pas pour but de montrer à quel point nous sommes vertueux ! Mais nous croyons au pouvoir des organisations et des entreprises pour changer les choses de l’intérieur. Les actions listées ci-dessus ne sont qu’une toute petite illustration du grand projet que nous voulons mener demain, ensemble.